Система управления производством – это просто.

Когда она простая сама по себе

Мы живем в эпоху существования технологии, позволяющей основать и развернуть современное промышленное предприятие на основе так называемого «готового решения» – набора технических средств (оборудования), методик его применения, информационной среды, позволяющей организовывать технологические процессы на предприятии и наблюдать за ними. Множество компаний, зарекомендовавших себя за прошедшие годы прежде всего в качестве крупных поставщиков на отечественный рынок того или иного промышленного оборудования, в последнее время старательно переориентируются на поставку именно готовых комплексных решений по его применению у заказчика. Это представляется удобным и выгодным решением. Теперь заказчику не нужно рисковать самостоятельно, подбирая машины для оснащения своих предприятий, интегрируя их в свои технологические процессы – есть команды профессионалов, которые под поставленную задачу подберут и тип, и количество машин, и соответствующие модели их использования, и модель управления таким комплексом и подумают о многих других аспектах этого сложного дела. Поставщики таких решений гарантируют полную управляемость будущего производства, предлагая модель управления в духе самых современных концепций. Той самой Индустрии 4.0, «интернета вещей»… Заказчику останется лишь выбрать место, подобрать (или построить) подходящие помещения, подобрать персонал (его тоже готовы обучить те же компании)… И да, привлечь немалые финансовые средства для приобретения такого комплексного решения. Что, как известно, в наших экономических реалиях, сделать, мягко говоря, непросто.

Нет, конечно, есть крупные состоятельные компании, которые свой бизнес в части промышленного производства именно так и расширяют. Или участвуют в государственных программах создания или переоснащения какой-либо отрасли. Но здесь речь пойдет не о них. А о тех относительно небольших самостоятельных компаниях, работающих на таких непростых рынках, как, например, контрактное производство электроники. И при этом прошедших уже длительный путь от основания до осознания необходимости очередного витка модернизации. Или стоящих на пороге увеличения мощностей. Или желающих переориентирования на другую технологическую базу. И при этом одинаково и традиционно испытывающих нехватку средств для решения всего комплекса такого рода проблем.

Отечественный опыт, к сожалению, констатирует приоритетное стремление решить чисто техническую проблему, потому что она хотя бы понятна, относительно проста, имеет конечную цену. И, вместе с тем, недооценку организационной проблемы – как отразится применяемое техническое решение на способности контролировать процесс после изменения его характеристик и окружения. Ведь это сложный вопрос, решения неочевидны, затраты неопределенны. Вероятно, интуитивно выбирают более легкий путь, стараются идти от простого к сложному… И если речь идет о расширении или переоснащении производства, то в компании прежде всего формируют задание на приобретение парка оборудования, полагая решить проблемы интеграции этого парка в существующую инфраструктуру предприятия «по ходу дела». Кроме того, график его поставки и итоговая цена становятся понятны сразу. А если у команды управленцев и возникают планы одновременно модернизировать систему управления производством, то она довольно быстро констатирует, что выбор средств не столь однозначен, нежели в отношении оборудования. Срок их внедрения весьма примерен. А стоимость определяется по принципу «для начала столько-то, а там будет видно». И ничего нет удивительного в том, что инвестору такая постановка вопроса к формированию бюджета не нравится. И планы параллельного приобретения оборудования и систем управления тут же корректируются к виду «давайте вначале решим задачу с оборудованием, раз без него невозможно достичь необходимых показателей, а к средствам оптимизации перейдем потом». И инвестора можно понять – средства требуются немалые. В результате предприятия тем или иным путем обретают технологически довольно сложное оснащение, но наблюдение за производственными процессами и управление ими остается сугубо традиционным – как говорят, «ручным».

Контрактное производство – это характерная быстрая смена обстановки, осложняющая принятие решений кругом лиц, управляющих предприятием. Взятие нового контракта, увеличение/уменьшение текущей партии, внезапные конструктивные изменения от заказчика и замена исходной документации, требование приостановки выпуска партии до особого решения, вызванный этим вынужденный простой участка – и настоятельная необходимость чем-то заполнить мощности. Для оперативной корректировки планов нужна актуальная информация о текущей загрузке участков и исполнителей, о фактическом числе и местонахождении полуфабрикатов, об остатке переданного в обработку сырья, объеме забракованных изделий, их текущем статусе в ходе восстановительных мероприятий. Где взять всю эту информацию? Обычно ее консолидируют на производственных совещаниях, где руководители подразделений докладывают результаты их собственных подсчетов на местах. И пока эта информация не будет доложена, и не занесена в некую сводную таблицу, проанализировать ее для принятия решения руководству не получится. Воистину, не знаешь что делать – созови совещание. Только совещания требуются чуть ли не каждый день, да и значительную часть времени таковых занимает доклады об обстановке.

Каждому понятно, что предприятию настоятельно необходима информационная среда, которая смогла бы оперативно отображать обстановку на участках с высокой производительностью. Но где ее взять? Запросить приобретение и внедрение какой-либо из представленных на рынке систем управления производственное руководство не сможет. Прежде всего, по причине дополнительных капиталовложений на фоне кредитного бремени по возмещению стоимости оборудования. Далее – поставщики решения определят немаленький срок внедрения – требуется время на обследование, на синхронизацию процессов управления с заложенной в систему моделью, на обучение персонала навыкам работы в новой для них среде. И главное – предполагаемый результат внедрения в интересах исключительно производства высшим руководством будет заранее оценен как ничтожный, несоизмеримый затратам. Скорее всего, начальнику производства будет объявлено, что нужную ему информацию с участков и рабочих мест он в состоянии собрать, мобилизовав для этого руководителей низшего звена, и никакие дополнительные затраты не требуются.

Если невозможно приобрести серьезный продукт, то остается разработать ему замену! Тут возможны два варианта – либо опереться на внутренние возможности предприятия (отдел разработки, группу энтузиастов, обладающих знаниями в области информатики), либо привлечь небольшую компанию-разработчика, которая, при наличии конкретных небольших по объему технических заданий, сможет разработать необходимые элементы будущей системы. Необходимые средства, возможно, удастся изыскать, если они будут весьма ограничены и дозированы по времени.

Я хочу показать на примере опыта своего предприятия, как можно, разорвав этот замкнутый круг проблем, начать двигаться по пути создания системы управления путем простых и понятных шагов. Если поставить себе конкретные частные задачи, каждая из которых самодостаточна для процесса улучшения качества управления, то успех весьма вероятен, а риски вследствие неудачи минимальны.

Итак, предположим, что оперативное управление производством останется в руках производственного совещания. Прежде всего, нам нужна информация о текущем и перспективном наборе производственных заданий. Для этого следует договориться с финансово-экономическим и коммерческим отделом о системе наименования (шифров) контрактов. О введении понятия «партия» как части большого контракта, обладающей некоторыми объединяющими признаками. Можно вводить и некоторые другие категории разбивки общих объемов продукции – если это соответствует принятой на предприятии практике. На основе данной договоренности строится некоторая таблица соответствия, в которой каждый юридический контракт (договор, проводящийся через бухгалтерию) будет связан с системой производственных заданий с определенными шифрами. Такую таблицу можно поручить вести, например, в коммерческом отделе. Обычно, некий ее аналог так и ведут (в Exel-таблице). Нам же нужно перенести ее в подходящую базу данных, и сделать простой интерфейс для ее отображения – например, в веб-браузере.

Перед командой, создающей программное обеспечение, следует поставить задачу создавать примитивные, лишенные всякого постороннего функционала, пользовательские интерфейсы. Задачу ввода информации следует стараться максимально сводить к виду «сканирования кода сканером»: номера продукции – с ее ярлыка, номера задания – с листа наряда, каких-либо атрибутов или статусов операции – с карточки-перечня таких статусов, идентификатора исполнителя – с его бейджа. Рациональным методом будет использование имеющегося на предприятии парка «железа» ПК для создания таких рабочих мест – в силу примитивности они заработают на любой платформе. Или же, если получится привлечь некоторые невеликие средства, можно использовать одноплатные решения, коих сейчас множество.

Параллельно с шифрацией заданий следует принять курс на тотальную идентификацию продукции и составляющих ее полуфабрикатов в соответствие с шифрами контрактов (партий). То есть подобрать подходящую маркировку (дешевле всего начать с бумажных наклеек), принтер для их печати. На наклейке следует напечатать штрих-код (или 2D-код) который содержит нужный шифр. Пусть это будет шифр партии (заказа, задания) и порядковый номер экземпляра. Напечатав и наклеив наклейку, ее следует зарегистрировать в системе – то есть занести в реестр попавших в обработку на производстве единиц (рис. 1). Нужно создать простенькое рабочее место, на котором, путем сканирования наклеенных ярлыков, присвоенные номера экземпляров попадают в реестр базы данных в разрезе своего номера задания.

Рис. 1. Маркировка изделий и тары

Определенную проблему может вызвать миниатюрные размеры единиц продукции или ее узлов, а также определенные требования о недопустимости маркировки (в контрактном производстве, особенно касаемо спецпродукции, на это могут быть особые требовании заказчика). В этом случае маркировка может быть удаляемой (путем снятия стикера), или же продукция (каждая единица или узел, или их определенное количество) укладывается в технологическую тару, снабженную маркировкой. Тару можно маркировать съемным ярлыком (например, вставленным в специальный кармашек), и в этом случае ярлык будет содержать шифр содержащейся в таре продукции. Но можно организовать более прогрессивную систему, когда тара имеет свой постоянный код (учетный номер), и имеется некая простейшая программа, ассоциирующая некоторую однотипную совокупность изделий или узлов с кодом конкретной тары. Такая программа потребует от оператора выбора шифра заказа или иного задания, количества единиц продукции, укладываемой в тару, и сканирования ярлыка тары.

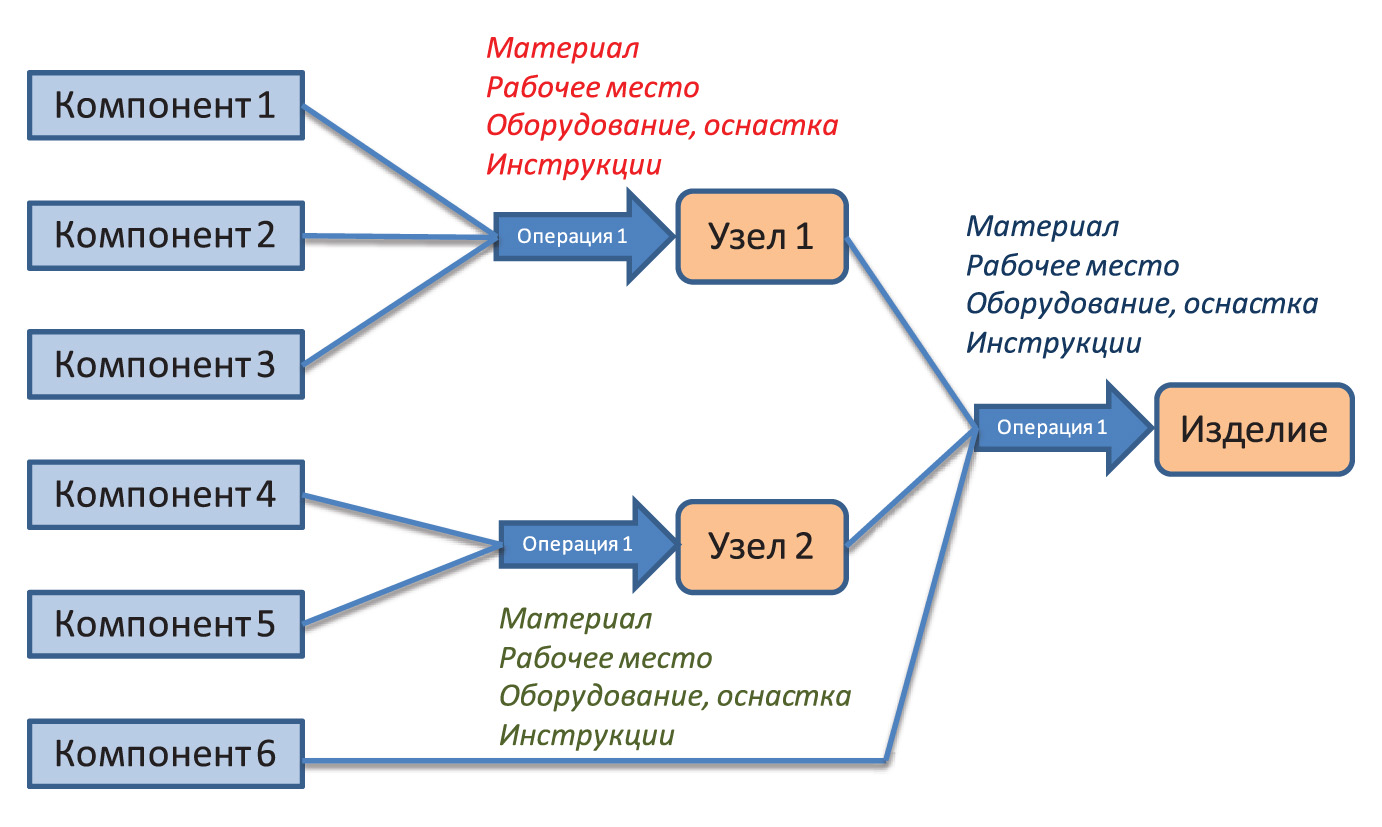

Задания и относящиеся к ним единицы у нас есть. Теперь требуется как-то задать цепочку их обработки, для того чтобы следить за перемещением единиц. Эту цепочку мы называем «электронным технологическим процессом» (ЭТП) (рис. 2). То есть, для каждого производственного задания нужно зарегистрировать последовательность операций, как они идут в маршрутной карте. В соответствие с нашим общим подходом, создаем простой интерфейс, в котором, выбрав из одного списка нужное задание, а из другого – одну за другой названия операций (общий список которых заносится в систему заранее), мы и создаем экземпляр ЭТП. То есть, по сути, примитивную маршрутно-операционную карту, где маршрутом служит последовательность операций, а операционной инструкцией для каждой операции – ее название.

Рис. 2. Электронный технологический процесс как цепочка формирование узлов из компонентов через операции

Основной же рабочий механизм создаваемой системы – это рабочие места исполнителей. То есть такого модуля информационной системы, который зарегистрировал бы факт исполнения технологической операции над единицей продукции. В простейшем случае – без намерения использовать разного рода датчики в духе «интернета вещей», без информационного взаимодействия с технологическим оборудованием – простой манипуляцией оператора, которая была бы для него естественна, необременительна и неизбежна. Мы намеренно избегаем попыток построить серьезный, классический интерфейс, в котором исполнитель имел бы возможность поиска информации, выбора решения, настроек внешнего вида. Нам это не нужно. Это только вводит исполнителя в затруднение, отрывает его от выполнения собственно технологической операции, тратит его рабочее время на «несозидательный труд», раздражает своей «ненужностью». Ведь смысл внедрения информатики рядовому исполнителю, надо признаться, малопонятен и чужд. Ему не надо мешать, отвлекать от операции, тратить его время (особенно при сдельной оплате труда). Глупо требовать от него вдумчивого и аккуратного обращения с интерфейсом информационной системы, правильного выбора каких-нибудь параметров при регистрации операции. Оператор сборочной машины – достаточно технически грамотный человек, как правило, молодой – нормально воспримет появление дополнительного интерфейса на рабочем месте, и, соответственно, дополнительной информационной нагрузки (рис. 3). В то же время, от исполнителя ручной операции, особенно примитивной, от пожилого работника, от «сдельщика» не приходится ждать ничего, кроме непонимания, недовольства и даже саботажа при выполнении регистрационных действий.

Рис. 3. Внешний вид рабочего места исполнителя

Итак, крайне примитивно выглядящий, элементарно управляемый, занимающий минимум места в рабочем пространстве – вот требования для такого рабочего места. Никакой клавиатуры – только сканер кодов (рис. 4). Даже кнопки «включить», «выключить», «сброс» и т. п., если они требуются, реализуются с помощью карточки с штрих-кодами этих операций.

Принцип его функционирования также прост, как его внешний вид. Рабочее место постоянно находится в режиме ожидания считывания какого либо кода. Если этот код исполнителя с его бейджа – значит, с этого момента следующие действия будут ассоциированы с данным исполнителем, до следующей авторизации. Если этот код – единица продукции в составе какого-либо производственного задания – то данная единица регистрируется как прошедшая данную операцию (определяемую типом рабочего места, например, «операция ручного монтажа»). Исполнителю всего лишь нужно в определенный момент (например, при принятии на рабочее место очередного изделия или их совокупности в технологической таре) отсканировать ярлык данного изделия или тары с изделиями. При этом в базе данных системы будет сделана соответствующая запись о том, что данная единица (совокупность) продукции была обработана на данном рабочем месте, в текущий момент времени и указанным исполнителем. Какой момент выбрать для регистрации – начала технологической операции, или ее завершения, или какой-то промежуточный этап обработки – решается применительно к местным условиям. Осталось лишь объяснить исполнителю, что факт регистрации этой операции – есть факт регистрации его трудового участия в процессе, без которого оно (это трудовое участие) не будет подтверждено, и соответственно возникнут вопросы к исполнителю по выполнению нормы выработки (а для сдельной формы оплаты труда – к размеру выплаты). Удивительно, но факт – исполнители весьма адекватно воспринимают этот новый момент трудового распорядка на рабочем месте, и адаптация данной методики занимает считанные дни, с учетом доработки ПО при возможных сбоях. И залогом этого успеха, несомненно, является следование изложенным выше принципам.

Создать набор рабочих мест, соответствующий полной технологической цепочке предприятия – задача не столько сложная, сколько длительная по времени. Например, если вводить в эксплуатацию по паре типов в неделю, то на два десятка операций потребуется, по меньшей мере, месяца полтора. Означает ли это, что развертывание автоматики замедлится на этот срок? Нет! Более того, в этом есть определенное преимущество. Ибо обкатка технологии сбора информации произойдет по принципу «от простого к сложному». Имея лишь пару типов рабочих мест (экземпляров типа можно растиражировать нужное количество), можно оформить на процесс производства по некоему заданию в виде упрощенного ЭТП, состоящего только из пары этих операций. Если вдумчиво выбрать первые типы операций для внедрения информатики, то получаемая руководителями «урезанная» информация о процессах будет в достаточной степени определяющей формирования в целом адекватного представления картины в целом (рис. 5). При высоком интенсиве подготовки технологической документации для контрактного производства технологическая служба систематически не справляется со своей задачей, а как тут еще успеть ЭТП оформлять? Вот поэтому, в том числе для снижения остроты проблемы, лучше всего для начала идти на заведомое упрощение ЭТП, насколько это позволяет задача сбора критических видов информации.

Рис. 5. Выбор точек сбора информации на участке. Достаточно одной любой, далее оформить выход и вход, и в перспективе – задействовать все

По мере ввода в строй новых типов рабочих мест можно дополнять соответствующие ЭТП по видам изделий. Единственное, что стоит одновременно с этим предусмотреть – заблаговременное разбитие объемных заданий на более мелкие партии. Это делается для того, чтобы при добавлении в ЭТП новых операций в ходе уже начатого выполнения какой-либо партии, в отчете не возникли записи о невыполненных операциях в случае, если к моменту изменения ЭТП изделие уже успело миновать дополнительно введенное рабочее место.

Собранная таким образом информация отображается в виде некоторых табличных форм, в разрезе контрактов (заказов, партий, заданий) для руководителей на совещании. И через недолгое время станет очевидным, что совещание для обмена информацией более не нужно! Аналитику по исполнению заказов (а в ее состав нетрудно включить и расчетные данные по производительности рабочих мест, усредненные за некоторый период) руководитель может получить прямо на экране своего смартфона (рис. 6). Для этого нужно организовать простейший информационный портал на сервере предприятия, с выходом в глобальную сеть (или, из осторожности, во внутреннюю сеть). Теперь искать ситуационные решения руководитель может самостоятельно, в том числе, и удаленно.

Рис. 6. Отчет о текущей обстановке на экране смартфона руководителя

Такая модель пока не предполагает иных статусов для изделия вида «прошло операцию Х» или «не прошло операцию Х». Если передел длительный, то система не узнает об его окончании раньше, чем следующее изделие попадет на рабочее место. Или факт забраковки изделия после операции никак не известен системе. Что же делать? А просто, завершив этап включения всех нужных рабочих мест в процесс наблюдения в примитивной фазе, начать адресно расширять функционал. Длительные переделы можно обрабатывать путем раздельной регистрации изделия на входе и выходе рабочего места (или участка целиком, если аналитика по отдельным рабочем местам не представляется ценной). А статусы годности изделия можно получить, организовав рабочее место, например, контролера службы качества, функционал которого заключается в регистрации контролируемого изделия и в назначении одно из статусов из готового списка (карточки со штрих-кодами каждого статуса). Путем таких несложных нововведений можно следить за фактическим выходом годных изделий, за накоплением брака, и получить возможность проанализировать сопутствующие факторы этого брака как то: партия, назначенный ЭТП, даты изготовления, имена исполнителей.

Постепенно можно перейти к освоению потенциала, заложенного в ЭТП. Вместе с названием операции можно вводить технологическую инструкцию. Практика показывает, что особенно эффективно делать ее для исполнителя не в виде скана технологической карты, а в виде «комикса» – фотографий конкретных участков изделия и текстовыми пояснениями, подготовленными технологом на основе реального образца (рис. 7). И теперь при сканировании исполнителем ярлыка изделия, рабочее место способно воспроизвести на экране монитора (в зависимости от его размера) эту инструкцию на соответствующую операцию. Также к описательной части операции в ЭТП можно прикрепить временной норматив на ее выполнение. Собираемая с рабочих мест информация, соответственно, может быть использована для внесения коррективы в норматив по результатам усреднения. При необходимости, эта коррекция может выполняться автоматически.

Рис. 7. Только нужная инструкция-картинка и текст-реакция системы на манипуляции оператора с конкретным изделием

Итак, избежав внесения каких-либо существенных изменений в сложившуюся методику управления производством, организации процесса обучения рядовых исполнителей работе с непростым ПО, и, главное – привлечения капитальных средств, мы в течение буквально пары месяцев ощутили, что степень контроля производственных процессов вышла на принципиально другой уровень. Раньше нам требовалось собрать информацию для выяснения фактической обстановки, спрогнозировать ее изменение за время, потраченное на сбор, и лишь затем на ее основе делать прогноз развития обстановки и применять управляющие воздействия. Теперь же обстановка известно нам доподлинно в каждый момент времени, и тут же находится вычисленные прогнозируемые параметры, автоматически пересчитываемые при каждом изменении общей картины. Количество производственных совещаний сократилось на порядок, а сами они приняли совсем иной характер.

Кроме того, у нашего процесса появились новые, ранее недоступные нам качества. Это идентификация продукции и узлов, позволяющая восстановить историю их изготовления (применяемый техпроцесс, рабочие места, исполнителей, и затраты времени). Далее, по идентификатору каждой единицы продукции стало возможным установить ее заданное местонахождение и текущий статус качества. Наконец, по каждому исполнителю появилась возможность автоматически составить отчет о его выработке – в штуках продукции и часах, затраченных на ее изготовление.

Да, до совершенства информатики еще далеко. Ведь, сами себе упростив задачу, мы пока не отслеживаем движение, применимость и качество комплектующих. Еще не хватает сил службы подготовки производства в полной мере описывать состав изделия и технологический процесс в электронном виде. И главное – вновь развернутая система пока не интегрирована в общую информационную среду с финансово‑экономическими и складскими подразделениями. Но, во‑первых, никто и не ставил такой задачи на данном этапе. Во‑вторых, некоторые усилия за короткий срок и с небольшими затратами привели к реальному улучшению качества управления. В‑третьих, люди, вовлеченные в процесс эксплуатации системы – от руководителей до рядовых исполнителей – увидели воочию результат внедрения, адаптировались к использованию информатики, хотя раньше и мысли не допускали, что она может появиться на рабочих местах в качестве повседневного, полезного и необременительного инструмента. И, в‑четвертых, высшее руководство, инвесторы предприятия смоги получить сигнал о том, что информационные системы управления могут быть развернуты без применения «шоковой терапии», без вовлечения всех подразделений в процесс по принципу «все или ничего», без необходимости слома устоявшихся методик. И главное – без привлечения средств, сравнимых с затратами на производственное оборудование.

И если руководство признает действенность и полезность такого подхода, то можно считать, что процесс привлечения информационных технологий для управления предприятием будет продолжен – целенаправленно, осознано и вдумчиво.

Статья опубликованна в журнале «Электронные компоненты» № 8’19.

25 октября, 2021

25 октября, 2021 30 июля, 2014

30 июля, 2014 13 мая, 2017

13 мая, 2017