Модернизация автоматизированной системы управления упаковочной линией с созданием системы сбора технологических данных

Рис. 1. Здание фабрики ООО «Мон’дэлис Русь» в Великом Новгороде

Основными показателями работы упаковочной линии являются общая эффективность оборудования, OEE (Overall equipment effectiveness), и общая эффективность оборудования с учетом плановых остановов — GE (используется на фабрике в соответствии с корпоративными правилами расчета).

Для упаковочной линии они оцениваются исходя из объема готовой продукции, упакованной за смену.

С целью повышения эффективности работы упаковочной линии требовалось организовать выявление «узких мест» — причин незапланированных простоев, оказывающих влияние на показатель GE, которыми могут быть некачественное сырье, неисправности оборудования, простои по вине персонала и др. Ранее на участке была организована регистрация длительных простоев линии операторами вручную, на бумажных носителях. Короткие простои не фиксировались, так как это было бы трудоемко из-за их большого количества и отвлекало бы персонал от основных производственных функций. Понятно, что такая организация работ не позволяла получать полную картину происходящего и проводить соответствующий анализ для повышения эффективности работы линии.

Выбор Wonderware

Рис. 2. Фото с объекта

Программные продукты Wonderware используются на фабрике уже много лет и зарекомендовали себя надежностью, удобством интерфейса оператора и простотой обслуживания. На фабрике (рис. 1, 2) есть специалисты, имеющие опыт работы с программными продуктами Wonderware.

Продукция Wonderware, которая используется в данном проекте:

- Wonderware System Platform;

- Wonderware Device Integration;

- Wonderware Application Server;

- Wonderware Historian Server;

- Wonderware Intouch for System Platform;

- Wonderware Information Server;

- Wonderware MES Performance.

Рис. 3. Упаковочная линия

Область применения

На первом (уже реализованном) этапе внедрения системы в нее вводятся данные с упаковочной линии Sapal2. Линия (рис. 3) включает в себя три основные упаковочные машины:

- Машина для упаковки таблеток жевательной резинки (SAPAL);

- Машина формирования боксов, укладки продукта, целлофанирования (Corazza);

- Машина, формирующая короба и укладывающая в них продукт (Heide Hensen).

В дальнейшем предполагается подключение к системе остальных упаковочных линий и другого технологического оборудования фабрики.

Задачи системы:

- Сбор, хранение и анализ технологических данных со всех машин упаковочных линий и другого технологического оборудования.

- Регистрация аварийных сообщений и событий, а также введенных вручную данных о заказах, сырье, производственных сменах, другой информации, необходимой для анализа эффективности.

- Автоматизированный расчет и анализ эффективности работы оборудования по методикам, принятым на фабрике, а также расчет длительности незапланированных простоев оборудования.

- Автоматизированные составление, экспорт в MS Excel и выдача на печать отчетов по эффективности работы оборудования (рис. 4–6).

- Учет брака продукции.

Концепция системы

Для организации сбора данных на упаковочной линии установлен промышленный компьютер с выносным сенсорным экраном, с помощью которого оператор выбирает причины длительных простоев из предопределенного списка, открывает заказы, фиксирует установку новых контейнеров с сырьем и указывает состояние линии. На упаковочных машинах при реализации проекта устаревшие контроллеры разных типов были заменены на Siemens S7-300, а также были установлены панели оператора с сенсорным экраном для оперативного управления машиной и ввода данных.

Серверная часть системы включает в себя три сервера, установленных в серверных помещениях фабрики:

- Сервер приложений: Wonderware Application Server, Wonderware Device Integration.

- Сервер баз данных: Wonderware Historian и база данных MES.

- Веб-сервер: Wonderware Information Server.

Программное обеспечение сконфигурировано таким образом, что короткие простои линии (менее 5 минут) фиксируются автоматически (без участия оператора) на основе аварийных сообщений, генерируемых контроллерами упаковочных машин. Информация о простоях и эффективности линии доступна для просмотра как на панельном компьютере на линии, так и через веб-портал на офисных компьютерах технологического персонала. Через веб-портал информация доступна в структурированном виде в форме отчетов с графическим и табличным представлением данных (рис. 7, 8).

Операционная технология и практическое применение в проекте

В начале 2014 г. системный интегратор — ООО «Центр проектирования» — принял решение об участии в торгах на право выполнения работ по созданию системы «под ключ». После детального обследования объекта и обсуждения вариантов реализации со специалистами ООО «Мон’дэлис» для реализации системы была принята платформа Wonderware и ее архитектура. Затем системный интегратор совместно с ЗАО «Клинкманн СПб» — Wonderware Russia проработал спецификацию системы, были уточнены проблемные моменты реализации и подготовлено технико-коммерческое предложение, которое по итогам торгов было признано лучшим.

В апреле-мае 2014 г. ООО «Центр проектирования» приступило к реализации системы, и работы были окончены в январе 2015 г.

Результаты проекта

Система позволила собирать данные об аварийных сообщениях, простоях, показателях эффективности с оборудования в централизованное хранилище информации и оперативно предоставлять ее заинтересованному технологическому персоналу в требуемой форме.

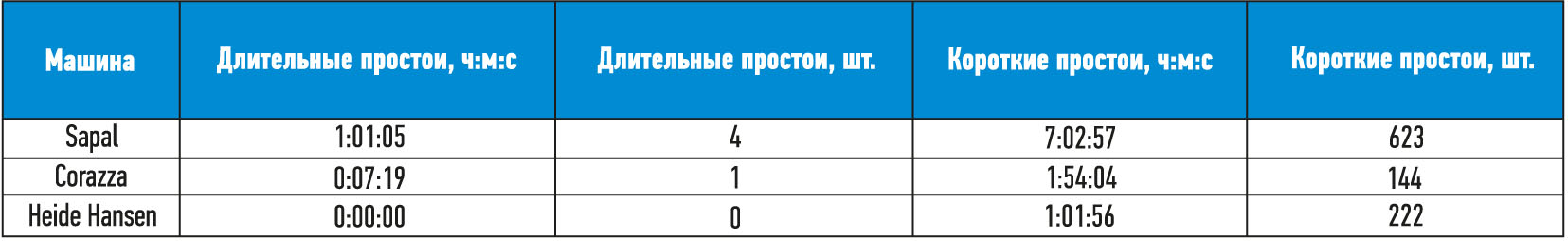

Также система предоставила возможность получить данные о коротких простоях и выявить наиболее частые причины их возникновения. Сбор этих данных оператором без использования системы практически невозможен, т. к. привел бы к чрезмерному увеличению трудозатрат. При этом в процессе эксплуатации было выявлено, что общая продолжительность коротких простоев многократно превышает продолжительность длительных простоев.

Если говорить о коммерческих преимуществах, то в результате анализа данных, собранных системой, были выявлены узкие места упаковочной линии, т. е. причины наиболее часто возникающих простоев, и приняты меры по их устранению; например, у оператора появилась возможность объективно оценивать качество сырья и при необходимости заменять его. В результате показатели эффективности линии Sapal2 существенно повысились и превысили показатели всех остальных линий, что отражает фактическое снижение себестоимости продукции, выпускаемой на этой упаковочной линии.

12 марта, 2019

12 марта, 2019 22 января, 2017

22 января, 2017 12 августа, 2019

12 августа, 2019