Автоматизация мостовых и башенных кранов: опыт ПО «Привод-Автоматика»

Импортозамещение высокотехнологических мостовых кранов

«Пермский завод промоборудования» (ПЗПО) — ведущий производитель и поставщик подъемного оборудования для промышленных предприятий в России. Перед специалистами ПО «Привод-Автоматика» поставили задачу — реализовать систему автоматизации и запустить серийное изготовление оборудования.

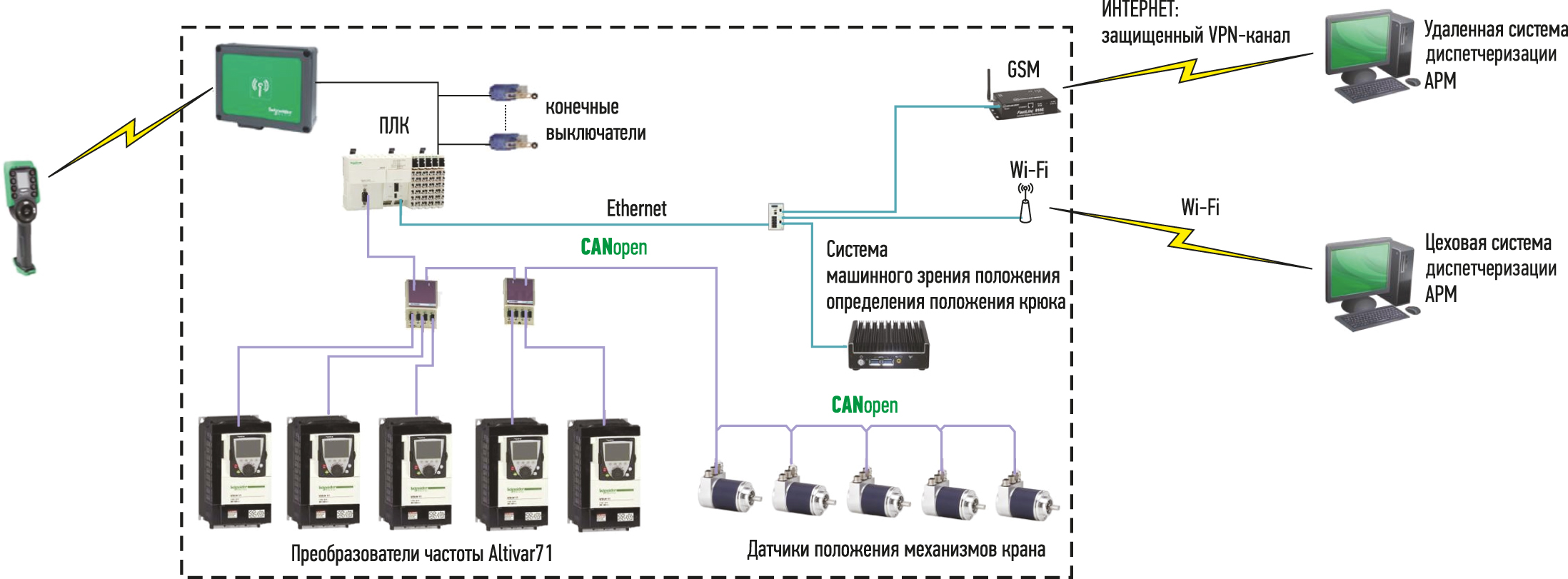

Совместно со специалистами Schneider Electric компания «Привод-Автоматика» разработала и отладила специализированные алгоритмы управления на базе оборудования автоматизации серии MachineStruXure (рис. 1).

Главной особенностью проекта стала реализация технологии автоматической компенсации раскачки груза в замкнутой системе. Для ее решения специалисты разработали систему машинного зрения (рис. 2), которая в режиме реального времени отслеживает положения крюка. Если угол отклонения груза превышает норму, алгоритмы компенсируют его, за счет чего увеличивается точность позиционирования груза. В конечном итоге груз перемещается без раскачки, оптимизируя тем самым работу крана, и оператору не приходится тратить дополнительное время на остановку крюковой подвески.

Рис. 2. Интерфейс системы машинного зрения

На базе данной системы реализованы вспомогательные алгоритмы: защита от зацепления груза при его перемещении и функция «следуй за мной», позволяющая оператору вручную позиционировать груз без помощи инструментов управления краном.

Решение также избавило операторов от необходимости заниматься рутинными задачами. Действия осуществляются автоматически, без применения ручного контроля. Система воспроизводит режим позиционирования механизмов крана на заданное расстояние и поддерживает микроскорости для перемещения груза. При этом скорость подъема также адаптируется в зависимости от веса, а крюк автоматически подводится в положение над грузом.

Для обеспечения повышенного уровня безопасности специалисты «Привод-Автоматика» адаптировали под проект систему координатной защиты. Абсолютные датчики, установленные на всех механизмах, отслеживают положение крана в пространстве, не позволяя перемещать крюк в зону работы технологического оборудования.

Все краны (рис. 3) объединены в единую информационную сеть посредством Wi-Fi с возможностью удаленного доступа через GSM. Непрерывный обмен информацией позволяет системе предотвращать столкновения кранов, работающих как на одном, так и на разных уровнях. Тандемное управление кранами реализовано с помощью системы радиоуправления eXLhoist и объединения управляющих контроллеров кранов для синхронизации приводов между собой.

Рис. 3. Консольный кран

Особо следует отметить, что функции ограничителя грузоподъемности и регистратора параметров также имеются в управляющем контроллере, что предусматривает удаленный контроль работы крана системой диспетчеризации (текущий режим работы, перегрузки, наработка механизмов). Вся информация об оборудовании автоматически структурируется и выводится в удобном формате в цеховой системе диспетчеризации, формируя полную картину технологического процесса.

Решение было успешно реализовано на вновь построенном объекте конечного заказчика в Челябинске на 25 кранах различных типов — от консольных кранов г/п 5 т до мостовых двухбалочных г/п 60/20 т. Системы (рис. 4) запущены в серийное производство с 2019 года. Предприятия ПЗПО и ПО «Привод-Автоматика» планируют изготовление десятков аналогичных систем в год.

Рис. 4. Крановые системы на ПЗПО

Автоматизация башенных кранов для Курской атомной электростанции

Для строительства стратегически важного объекта компания ООО «Крановые Технологии» разработало не имеющую аналогов в России серию башенных кранов (рис. 5) г/п 40 т и высотой подъема более 100 м. В рамках программы импортозамещения задачи специалистов предусматривали разработку программного решения для автоматизации инновационного оборудования. Система была реализована на базе серийных решений для кранов TD-10.200, TDK-8.180, SMK-10.200, количество которых превысило 100 единиц.

Рис. 5. Башенный кран

Важным показателем, которого удалось достичь в ходе проекта, стал рост производительности. Рутинные задачи перешли под ответственность алгоритмов — они справляются с ними быстрее и точнее, чем оператор. Благодаря этому кран успевает выполнять больше циклов в час, а эффективность работы в среднем выросла на 20%.

Рабочее место оператора изначально организовано с учетом эргономических потребностей крановщика (рис. 6). Система диагностики на базе графических панелей позволяет оператору в реальном времени диагностировать и визуально определять рабочие характеристики оборудования. На экраны выводятся данные по положению крана, высоте крюка, физическим параметрам груза: масса и размеры. Управление осуществляется с помощью удобных джойстиков.

Защита от столкновений кранов при работе в непосредственной близости друг от друга обеспечивается посредством системы Anti-Collision. Краны, объединенные в единую информационную сеть, обмениваются между собой текущими координатами (рис. 7). Контроллер в каждом кране строит 3D-модель, которая учитывает положение стрел и крюков, ограничивая перемещения при потенциальной угрозе столкновения. При этом датчики, установленные на лебедке, измеряют натяжение каната, защищая кран от перевеса и опрокидывания.

Рис. 7. Строительство КУАЭ

Благодаря координатной защите (СОЗР — система защиты зоны работы) наладчик может через панель оператора очертить зону, где крану разрешено или, наоборот, запрещено работать. После предварительной настройки крановщик не может самопроизвольно эксплуатировать оборудование в недопустимых режимах. Подобный подход помогает исключить инциденты при работе вблизи зданий.

Для предотвращения скручиваний специалисты «Привод-Автоматики» внедрили в контроллеры алгоритм, который выстраивает математическую модель структуры башни, вычисляет резонансную частоту и определяет оптимальные параметры поворота.

Все рабочие характеристики оборудования — текущие координаты, вес груза, команды операторов, токи, ошибки приводов и т. д. — аккумулируются в системе и в реальном времени передаются в облако, что позволяет получить исчерпывающее представление о рабочих процессах. Отчеты формируются по индивидуальным требованиям заказчика. К примеру, система способна выбрать параметр «перегрузки» и получить данные по всем перегрузкам за конкретный период. Апеллируя к собранным данным, система может предиктивно уведомить о некорректном режиме работы крана, тем самым продлевая жизненный цикл оборудования.

Система удаленного доступа к управляющему контроллеру по GSM-каналу посредством защищенного VPN-соединения открывает возможности удаленного обновления ПО, считывания данных регистратора, настройки и просмотра технологических параметров работы крана.

16 января, 2017

16 января, 2017 7 марта, 2018

7 марта, 2018 5 апреля, 2012

5 апреля, 2012